Энергоэффективная технология производства цемента

Ученые БГТУ им. В. Г. Шухова в сотрудничестве с ООО «Востокцемент» успешно внедрили запатентованный способ производства портландцемента на промышленном уровне. Двухлетний опыт промышленной апробации на предприятии подтвердил эффективность разработки и позволил оптимизировать технологический процесс. Теперь ученые готовы предложить данное решение для модернизации производства на российских цементных заводах.

В чем суть разработки

Новый метод производства портландцемента позволяет значительно снизить удельный расход топлива (на 35-40%) в процессе обжига клинкера при переводе мокрого способа производства на предлагаемый за счет сокращения объемов испаряемой воды.

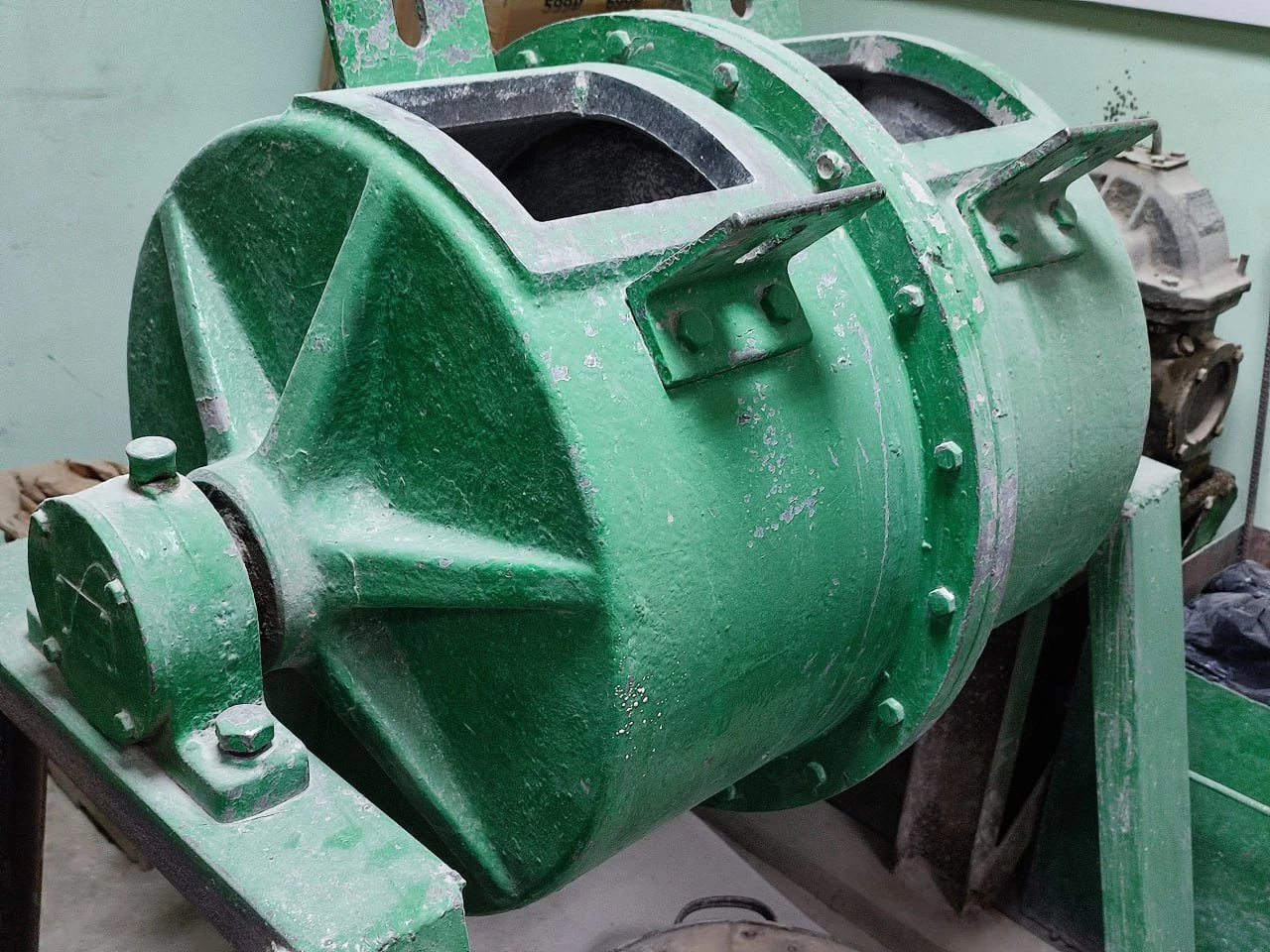

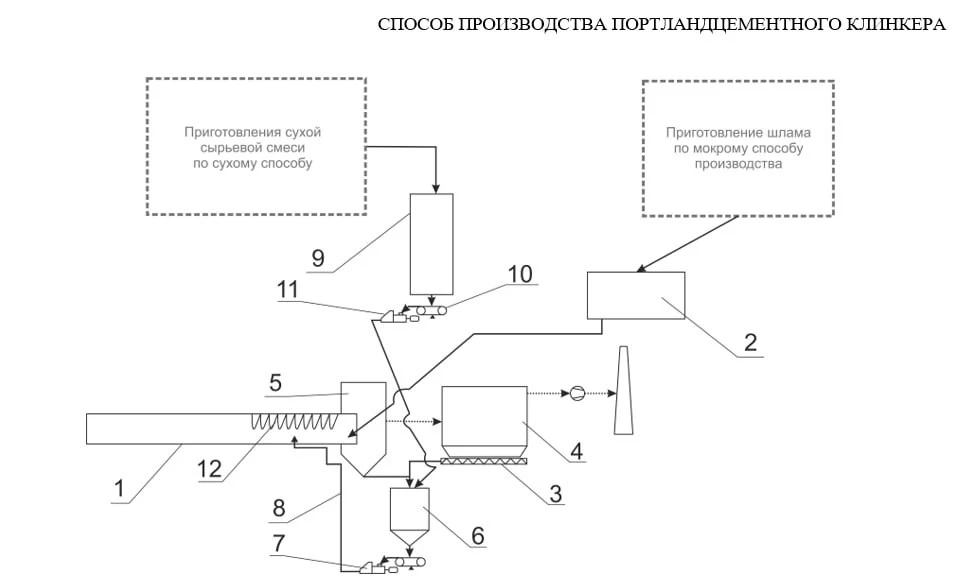

Суть изобретения заключается в подаче сырья во вращающуюся печь двумя потоками:

— шламовым потоком подается обычный сырьевой шлам (влажная смесь) в холодный конец печи;

— сухим потоком подается сухая сырьевая смесь (аналогичная используемой при сухом способе) в виде известковой муки или сухой сырьевой смеси в расходный бункер пыли или сразу в пылевозвратную трубу.

Отличительная технологическая особенность заключается в том, что сырьевая смесь подается не в начало печи, а непосредственно в зону сушки шлама — в цепную завесу, где шлам достигает «критической влажности». Сухая смесь добавляется в количестве 5-90 % от общей массы подаваемого сырья (в пересчете на прокаленное вещество) и подается через систему, используемую для возврата уловленной пыли.

В зоне цепной завесы, где происходит интенсивный теплообмен и подсушка шлама, добавленная сухая смесь смешивается с материалом шлама, что приводит к снижению общей влажности двух потоков материала до его поступления в высокотемпературную зону обжига.

Данный способ позволяет использовать преимущества мокрого метода при одновременном нивелировании его главного недостатка — высокого энергопотребления.

Как возникла идея

Современное традиционное производство портландцемента начинается с добычи сырья — глины и известняка, которое затем дробят и измельчают. Полученную однородную сырьевую смесь обжигают, а затем размалывают полученный клинкер с небольшим количеством гипса и добавками, превращая все это в тонкий порошок — цемент. Существует три основных способа производства клинкера в зависимости от вида обработки сырья: мокрый, комбинированный и сухой.

Основной проблемой перехода от одного способа к другому становится высокая стоимость модернизации заводов. Особенно актуальной проблемой является оптимизация этапа обжига, потребляющего наибольшее количество энергии. Разработчики поставили перед собой задачу установить, возможно ли заставить печь мокрого способа работать с пониженными удельными расходами топлива, как при сухом? Ответ оказался положительным!

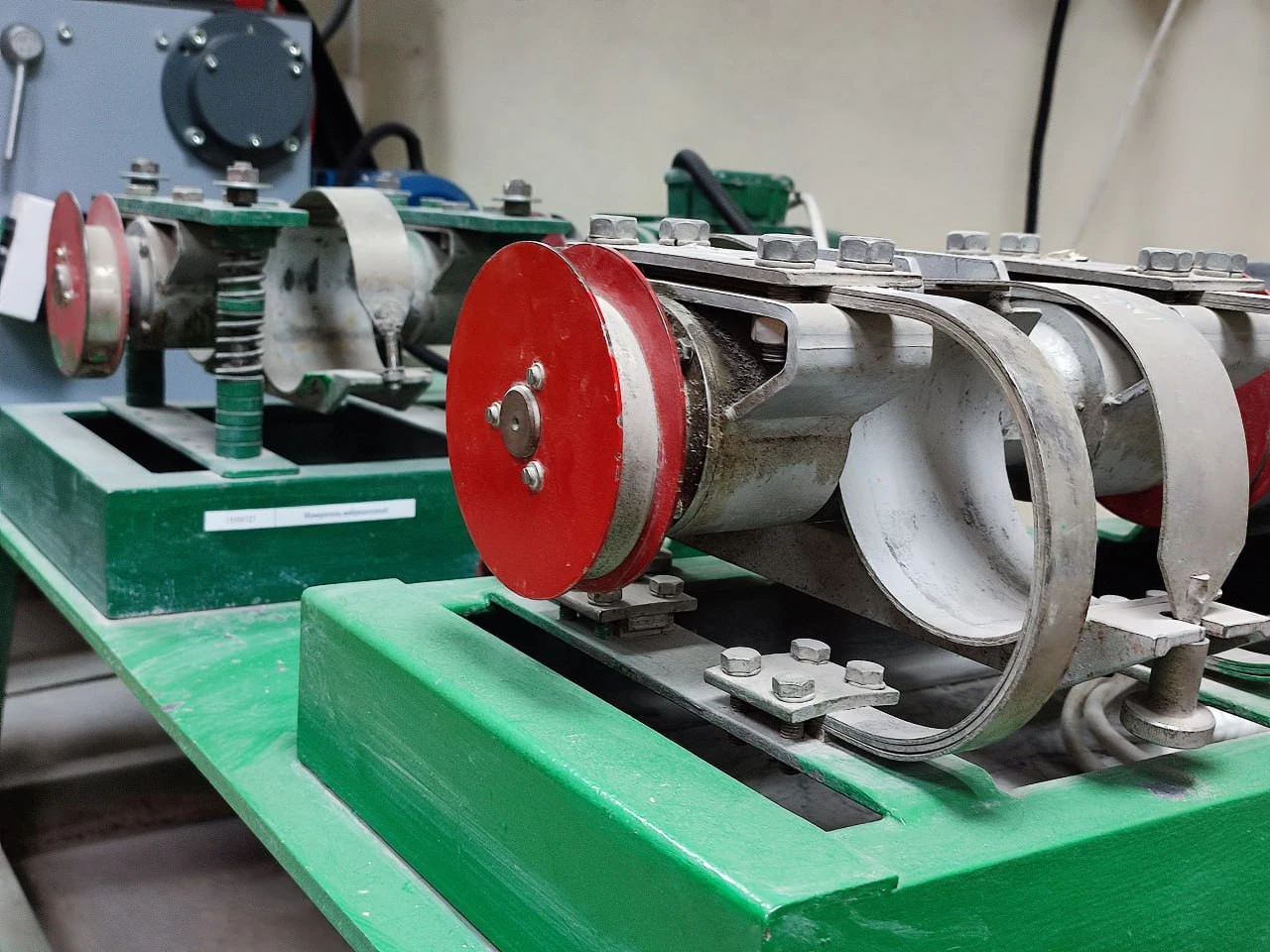

Работа над новой технологией началась в 2010 году. Первые промышленные испытания были проведены в 2019 году на базе АО «Теплоозерский цементный завод». Была осуществлена подача 9 т/ч чистой известковой муки вместо части шлама в приемный бункер возврата пыли без изменения производительности печи. Оказалось, что цепная завеса эффективно смешивает два разнородных потока. Следующей задачей стало определение работоспособности печи в новых условиях. Испытания прошли успешно, но снижения удельного расхода топлива не было. Затем была запущена «сухая линия» с добавлением в технологическую цепочку мельниц и подачей сухой муки в печь. Это сработало — удалось достичь снижения влажности шлама (до 30%) и удельного расхода (до 130 кг условного топлива на печи с рекуператорным холодильником), а также повышения активности клинкера и производительности производства в 1,8 раза без проведения крупномасштабной реконструкции.

Разработанный способ представляет собой новую технологию, выходящую за рамки традиционной классификации.

Научно-исследовательская часть выполнена на базе Центра высоких технологий БГТУ им. В.Г. Шухова при поддержке Минобрнауки России, промышленные испытания и технологическая часть работы выполнена на базе и при поддержке ООО «Востокцемент».

«По нашей технологии завод работает уже третий год. Новый способ мы хотим назвать как способ «Мишина — Сысоева». Он позволяет существенно повысить энергоэффективность и производительность существующих печей обжига портландцементного клинкера, функционирующих по мокрому способу производства. Наше решение не требует закупки дорогостоящего оборудования и может быть внедрено на многих заводах, работающих по мокрому способу, а таких в России порядка 75 % от общего количества цементных предприятий», — отметил кандидат технических наук, доцент Дмитрий Мишин.

Есть ли аналоги

Данный способ производства портландцементного клинкера с успешным промышленным внедрением не имеет аналогов ни в России, ни в мировой практике.

Кому полезна разработка

Цементные предприятия получат возможность повысить прибыль, реализовать эффективные инвестиционные проекты с более быстрой окупаемостью по сравнению с традиционными методами модернизации. Новый способ позволит снизить себестоимость цемента, что выгодно для всех участников строительного рынка. А сокращение расхода топлива напрямую приведет к уменьшению выбросов отходящих газов производства и улучшению экологической обстановки.

Развитие проекта

Планируется дальнейшее расширение и внедрение технологии на других цементных предприятиях. Авторы разработки открыты к сотрудничеству.